Технологический комплекс для производства теплоизоляционных изделий

технологический комплекс для производства теплоизоляционных изделий

Одним из приоритетных направлений современного производства является разработка новых экологически чистых, ресурсо- и энергосберегающих технологий и композиционных материалов на их основе. Использование отходов целлюлозно-бумажной промышленности – как основа или компонента с целью получения композиционных материалов многоцелевого назначения экономически выгодно, так как являются дешевым сырьем.

Использование отходов в качестве вторичного сырья позволяет экономить первичное сырье и материалы. Например, использование: одной тонны макулатуры экономит – 3,5 м3 древесины; изношенных шин – 0,33 т. каучука синтетического; вторичного текстильного сырья – 0,7 т. натуральных и синтетических волокон.

В Белгородском государственном технологическом университете им. В.Г. Шухова разработан и изготовлен технологический комплекс и агрегаты для переработки техногенных волокнистых материалов, таких как: макулатура, солома, стружка, камыш и др. аналогичных отходов; производства теплоизоляционных, строительных, отделочных материалов и изделий (эковаты, фибробетона и др.).

Разработанный нами технологический комплекс, предназначен для диспергирования волокнистых материалов с последующим их применением при производстве различных материалов и изделий с заданными физико-механическими характеристиками.

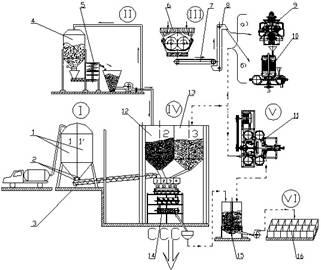

Данный технологический комплекс (рисунок 1) включает в себя:

I - приемно-дозирующее отделение; II - блок получения вспученного гранулята; III - блок предварительного диспергирования материалов волокнистой структуры; IV - смесительный блок; V – блок гидродинамической распушки и механоактивации материалов, поризации суспензий; VI – блок формования изделий с заданными физико-механическими характеристиками.

Рис. 1. Технологический комплекс для производства

теплоизоляционных изделий.

1 – приемный бункер компонентов сырья; 2 – ячейковые питатели мелкозернистых материалов; 3 – шнековый конвейер вяжущих материалов; 4 – бункер поризованных заполнителей; 5 – парогранулятор; 6 – фрезерно-валковый агрегат; 7 – ленточный питатель; 8 – элеватор; 9 – дезинтегратор; 10 – роторно-центробежный диспергатор;

11 – гидродинамический активатор; 12 – силос поризованных заполнителей; 13 – силос фибронаполнителей; 14 – высокоскоростной гомогенизатор; 15 – лопастная мешалка;

16 – разборные формы.

Разработанная авторами технология и оборудование данной технологической линии позволяет получать поризованные заполнители органического и неорганического происхождения; сухие строительные смеси, в том числе теплоизоляционные; фибронаполнители для производства различных строительных материалов и изделий; гидродинамически активированные поризованные суспензии для утепления проемов зданий и сооружений; теплоизоляционные материалы различных геометрических параметров и конфигураций и др.

Технология получения нового теплоизоляционного материала на основе отходов волокнистой структуры несложна, не требует высоких температур (температура технологического процесса менее 1000С) и давлений.

Характеристики теплоизоляционного материала получаемого на данной технологической линии приведена в таблице 1

Таблица 1.

| Показатель | Значение |

| Прочность на изгиб, МПа | 1,0 – 1,5 |

| Объемная масса, кг/м3 | 380 – 600 |

| Коэффициент теплопроводности, Вт/м · 0С | 0,085 – 0,11 |