Автоматизация технологического процесса дозирования цементного клинкера

Процессы взвешивания, учета и дозирования самых разнообразных сыпучих, зернистых и кусковых материалов в различных отраслях промышленности непосредственно связаны с необходимостью повышения эффективности механизации и автоматизации.

Измельчение цементного клинкера преимущественно осуществляется в трубных мельницах. Трубные шаровые мельницы просты в конструкции и работе, хорошо зарекомендовали себя как надёжное производительное оборудование. Повышенный удельный расход электроэнергии является одним из основных недостатков трубных мельниц. Важным направлением в решении данной задачи является обеспечение равномерной подачи материала в мельницу, тем самым снижая затраты на электроэнергию.

В предлагаемой работе осуществляется разработка и реализация агрегата осуществляющего весовое дозирование клинкера.

Дозатор непрерывного действия - это система, состоящая из весового конвейера, электропривода, системы управления (рис.1).

Рис. 1. Структурная схема весового ленточного дозатора

Принцип работы дозатора заключается в следующем. Значение веса от силоизмерительного датчика (СД) и скорости движения ленты поступают в систему управления (СУ). СУ производит постоянное вычисление фактического значения массового расхода материала и сравнивает его с заданным значением. Регулирование, т.е. поддержание заданного расхода, производится за счет изменения скорости движения ленты. Подача материала на ленту производится с помощью питателя через формирующую воронку. Тип питателя (вибро, шнековый, роторный и т.д.) зависит от свойств дозируемого материала.

Внешний вид дозатора приведен на рис. 2. Дозатор состоит из рамы 1, защитного кожуха 2, взвешивающей платформы 3, устройства управления 4, приемного бункера 5, шиберного затвора 6, редуктора 7, крепежной рамы 8.

Рис. 2. Ленточный весовой дозатор непрерывного действия

Управление дозаторами может осуществляться как в локальном режиме, так и в режиме автоматизированной системы управления. Устройство управления состоит из микроконтроллера, задатчика производительности, блока управления питателем и работает на основе принципа непрерывного взвешивания и дозирования материала.

В ходе разработки системы была построена ее математическая модель, рассчитан ПИД регулятор, произведен подбор типа весового датчика, тахогенератора и двигателя постоянного тока.

Автоматическая система непрерывного дозирования построена на базе микроконтроллера ATmega16, осуществляющего непрерывную оценку скорости вращения двигателя, а так же определяет массу дозируемого материала и выдает управляющий сигнал на двигатель дозатора.

Микроконтроллер работает по следующему алгоритму.

Прерывание по таймеру/счетчику0 вызываются каждые 1,5 мс. Но измерение массы происходит только при смещении ленты на 1 см. Т.е. так как скорость движения ленты известна делитель таймера настраивается так, чтобы следующее прерывание наступило при смещении ленты на 1 см. После этого запускается АЦП для измерения массы на ленте, измеренное значение заносится в массив, а для последнего элемента массива вычисляется заданная частота оборотов.

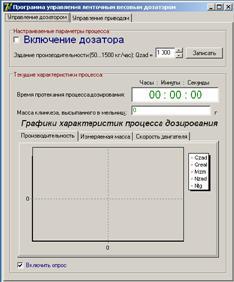

Рис. 3. Интерфейс программы верхнего уровня

Прерывание по таймеру/счетчику2 вызывается каждые 10 мс. В подпрограмме обработки этого прерывания запускается АЦП для измерения скорости вращения привода, и после окончания преобразования вычисляется в соответствии с ПИД законом управления и заданной скоростью вращения поправка ширины импульсов ШИМ.