Электронно-лучевая сварка

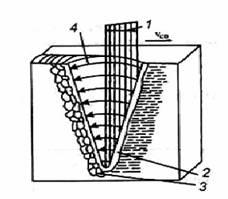

При сварке электронным лучом проплавление имеет форму конуса (рис. ниже). Плавление металла происходит на передней стенке кратера, а расплавляемый металл перемещается по боковым стенкам к задней стенке, где он и кристаллизуется.

Рис. 2. Схема переноса жидкого металла при электронно-лучевой сварке: 1- электронный луч; 2- передняя стенка кратера; 3- зона кристаллизации; 4- путь движения жидкого металла

Проплавление при электронно-лучевой сварке обусловлено в основном давлением потока электронов, характером выделения теплоты в объеме твердого металла и реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Возможна сварка непрерывным электронным лучом. Однако при сварке легкоиспаряющихся металлов (алюминия, магния и др.) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов.

В этом случае целесообразно сварку вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100 ... 500 Гц. В результате повышается глубина проплавления. При правильной установке соотношения времени паузы и импульса можно сваривать очень тонкие листы. Благодаря теплоотводу во время пауз уменьшается протяженность зоны термического влияния. Однако при этом возможно образование подрезов, которые могут быть устранены сваркой колеблющимся или расфокусированным лучом.

Основные параметры режима электронно-лучевой сварки - сила тока в луче, ускоряющее напряжение, скорость перемещения луча по поверхности изделия, продолжительность импульсов и пауз, точность фокусировки луча, степень вакуумизации. Для перемещения луча по поверхности изделия используют перемещение изделия или самого луча с помощью отклоняющей системы. Отклоняющая система позволяет осуществлять колебания луча вдоль и поперек шва или по более сложной траектории. Низковольтные установки используют при сварке металла толщиной свыше 0,5 мм для получения швов с отношением глубины к ширине до 8:1. Высоковольтные установки применяют при сварке более толстого металла с отношением глубины к ширине шва до 25:1.

Рис 3.Типы сварных соединений при сварке электронным лучом:

а-стыковое (может быть с бортиком для получения выпуклости шва)

б- замковое; в- стыковое деталей разной толщины; г- угловые; д и е - стыковые при сварке шестерен; ж- стыковые с отбортовкой кромок

Основные типы сварных соединений, рекомендуемые для электронно-лучевой сварки, приведены на рис. 3. Перед сваркой требуется точная сборка деталей (при толщине металла до 5 мм зазор не более 0,07 мм, при толщине до 20 мм зазор до 0,1 мм) и точное направление луча по оси стыка (отклонение не больше 0,2 ... 0,3 мм).

Недостатки электронно-лучевой сварки. Возможность образования несплавлений и полостей в корне шва на металлах с большой теплопроводностью и швах с большим отношением глубины к ширине; для создания вакуума в рабочей камере после загрузки изделий требуется длительное время.

ТЕХНОЛОГИИ

Электронно-лучевая сварка (ЭЛС) сборок 15Д381.01.010 в окончательно обработанном виде позволила за счет использования высококонцентрированного источника нагрева получить минимальную по сравнению с аргонодуговой сваркой зону разупрочнения, более мелкозернистую микроструктуру шва и зоны термического воздействия и, как результат, более высокие прочностные и эксплуатационные свойства изделия. Внедрено на ФГУП "Воткинский завод" в 1999г.

Электронно-лучевая сварка окончательно термоупрочненных и обработанных патрубков (3 штуцера) в полусферу 15Д381.29.352 обеспечивает получение сварных соединений обладающих достаточной прочностью, высокими эксплуатационными свойствами. Применение ЭЛС позволило изменить конструкцию сборки и снизить трудоемкость изготовления сборки более чем 30 нормо-часов, экономия металла составила более 40 кг на одну сборку.