Исследование характеристик пятна контакта бандажа и ролика

Во многих отраслях промышленности для сушки, смешивания и транспортирования сырья широко применяют вращающиеся технологические барабаны. Такие устройства имеют очень значительный спектр типоразмеров и могут достигать до 230 метров в длину и до 7000 мм в диаметре. Технологические барабаны обычно имеют две или более опоры, представляющие собой бандаж и два опорных ролика, установленных под углом 60°. Ввиду таких значительных размеров, а также учитывая массу футеровки и сырья внутри барабана, удельная нагрузка, приходящаяся на каждый опорный ролик, может достигать значительных величин - до нескольких сот тонн. Очевидно, что в таких условиях к форме пятна контакта поверхностей качения бандажа и опорного ролика должны быть предъявлены особые требования. На практике, ввиду значительных номинальных размеров составляющих звеньев, а следовательно, и допусков на эти размеры, получить высокую точность относительного поворота их осей невозможно. Отсутствие необходимого оборудования для регулирования компенсирующих звеньев при возможной выверке (регулировании) оси технологического барабана также не позволяет получить необходимую точность.

В связи с этим, погрешность относительного поворота осей бандажа и опорных роликов практически всегда имеет место. И площадь пятна контакта этих деталей будет значительно меньше, чем предусматривается техническими требованиями. Если удельное давление превысит предел текучести материала, то будет происходить раскатывание поверхности качения и опорных роликов и бандажа, что и наблюдается в большинстве случаев на практике.

Получение зависимостей, позволяющих описать форму пятна контакта цилиндрических деталей при относительном повороте их осей, для технологических барабанов является актуальным вопросом. Это позволит с учетом габаритных размеров, допусков отдельных деталей опор и массы прогнозировать ожидаемый износ поверхностей качения, а также необходимость и периодичность их механической обработки с целью восстановления исходной формы. По фактической форме поверхности качения возможно также определение необходимой поправки на регулирование положения опорных роликов.

В [1] рассмотрены случаи и представлены зависимости, позволяющие определить полуширину пятна контакта (аi), максимальное общее кинематическое сближение их осей(Δmax), а также распределение нагрузки(p(x)) и нормальных давлений (q(х)) по пятну контакта. Однако эти работы рассматривают только частные случаи, не являющиеся наиболее характерными для вышеописанных технологических барабанов.

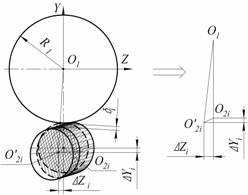

Рис. 1. Расчетная схема контакта двух цилиндров

Для нахождения вышеуказанных параметров в определенных сечениях (аi, pi) при непараллельности и перекосе осей рассмотрен контакт двух цилиндров (задача Герца), с использованием расчетной схемы, представленной на рис. 1. Чтобы учесть поворот осей бандажа и ролика, требуется введение корректировки δi, величина которой может быть определена из геометрических соображений. Схема для определения δi приведена ниже на рис. 2. Очевидно, что в зависимости от направления смещения ΔY, которое представляет собой величину непараллельности осей в данном сечении, абсолютное значение δi может получиться также и отрицательным (т.к. изначально мы не задаемся целью определить сечение, в котором находится точка теоретического контакта). Поэтому эта величина нуждается в корректировке с учетом δmin, которая представляет собой минимум функции δi.

Также из геометрических соображений может быть определена полуширина площадки контакта аi. Схема для определения аi представлена на рис. 3.

Рис. 2. К определению величины δi