Исследование формообразования при обработке бандажей и роликов специальным переносным станком

Во многих отраслях промышленности, в различных технологических процессах: для сушки, обжига, транспортирования и др., широко применяются вращающиеся технологические барабаны. Такие устройства имеют довольно широкий спектр типоразмеров. Например: вращающаяся цементная печь для обжига клинкера имеет максимальный размер по длине – 230, по диаметру – 7 метров. Технологические барабаны обычно имеют несколько опор, каждая из которых содержит: бандаж – стальное кольцо, диаметром до 7000 мм, длиной – до 1100 мм, и толщиной – 400 мм, одеваемый на корпус или ввариваемый в корпус технологического барабана; два опорных ролика, устанавливаемых под углом 30º к вертикальной оси. Значительная удельная нагрузка на поверхности качения, влияние высоких температур вследствие особенностей технологических процессов, наличие дефектов в структуре материала, погрешность относительного поворота осей и т.д. – все это приводит к раскатке поверхностей качения и прекращению нормального функционирования технологического барабана.

Чтобы восстановить его нормальный режим работы, обычно поверхности бандажей и опорных роликов подвергают периодической обработке, непосредственно на работающем агрегате. Наиболее совершенным и широко применяемым на сегодняшний день является специальный переносной встраиваемый станок [1].

При этом требуется детальный анализ, специальные расчеты, чтобы до минимума сократить вероятность брака при обработке поверхностей качения.

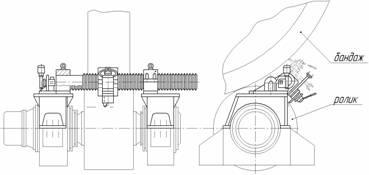

Рис. 1. Специальный переносной встраиваемый станок

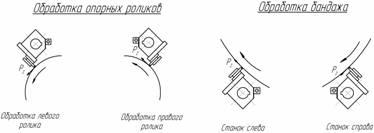

Для вращающейся цементной печи 5x185 м для обработки поверхностей качения бандажей и роликов возможно четыре различных схемы установки станка (рис. 2). Учитывая, что обработка осуществляется как с прямым, так и с обратным ходом, то в целом могут иметь место восемь различных схем.

Рис. 2. Схемы обработки поверхностей качения опор технологических барабанов

Различие этих схем состоит в основном в направлении действия сил резания относительно основных баз специального переносного встраиваемого станка.

Анализ элементарных составляющих суммарной погрешности обработки показывает, что на точность формы оказывают влияние: податливость технологической системы, погрешности станка и его установки, размерный износ инструмента, то есть:

![]() ,

,

где ![]() – погрешность выполняемого размера вследствие упругих отжатий звеньев технологической системы;

– погрешность выполняемого размера вследствие упругих отжатий звеньев технологической системы; ![]() – погрешность, возникающая в результате неточной установки и погрешности станка;

– погрешность, возникающая в результате неточной установки и погрешности станка; ![]() – погрешность, вызываемая размерным износом режущего инструмента.

– погрешность, вызываемая размерным износом режущего инструмента.

Погрешность формы ![]() в свою очередь формируется из:

в свою очередь формируется из:

– отжатий направляющей в плоскости OXY;

– отжатий направляющей в плоскости OXZ;

– закручивания направляющей под действием сил резания и т.д.

Рис. 3. Расчетная схема направляющей для определения прогибов

Для нахождения отжатия направляющей целесообразно применить универсальное уравнение упругой линии. Реакции в опорах направляющей станка могут быть оценены методом сил.

Поверхность качения по длине удобно разбить на участки. Положение расчетного сечения при этом удобно задавать размером до правой опоры направляющей B: ![]() ,

, ![]() ; где n – число расчетных сечений, L – размер между опорами станка,

; где n – число расчетных сечений, L – размер между опорами станка, ![]() – длина обрабатываемой поверхности.

– длина обрабатываемой поверхности.