Зернистый фильтр

ЗЕРНИСТЫЙ ФИЛЬТР

Вопрос охраны окружающей среды, сохранения природных богатств нашей планеты, таких как леса, реки, озера, воздух – задача не только государственных органов, но и каждого предприятия, каждого человека.

Современные системы очистки сточных вод, отработанных газов достигли немалых высот. Степень очистки в них достигает 99,9 %. Однако, широкому использованию этих технологий препятствует их высокая стоимость и не редко отсутствие производственных площадей для монтажа оборудования.

В сложившейся ситуации, разработка агрегатов оригинальной конструкции, создание которых возможно в условиях предприятия заказчика и обслуживание не требует значительных затрат, а показатели очистки воздуха соответствуют установленным нормам является актуальной задачей.

Коллективом кафедры механического оборудования разработано конструкция зернистого фильтра для очистки воздуха в системе аспирации упаковочной машины «ВСЕЛУГ».

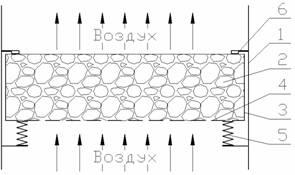

Рисунок 1. Схема зернистого фильтра:

1 – корпус фильтра, 2 – слой зернистого материала, 3 – кассета,

4 – перфорированная поверхность, 5 – упругие элементы,

6 – уплотняющее устройство.

Роль фильтрующего элемента в зернистом фильтре выполняет слой 2 (рисунок 1) зернистого материала высотой 0,2 – 0,3 м, размещенный в кассете 3 с перфорированной поверхностью 4 в основании. Заполнителем является клинкер фракций 0,01 – 0,015 м. Кассета 3 размещается в корпусе фильтра 1 на упругих элементах 5 и присоединяется к встряхивающему механизму (на рисунке не показан). Между корпусом 1 и кассетой 3 устанавливается уплотняющее устройство 6, предотвращающее прохождение фильтруемого воздуха.

Воздух, предназначенный для фильтрации под разряжением от вентилятора (на рисунке не показан) подается в корпус 1 снизу, проходит перфорированную поверхность 4 и подвергается фильтрации в слое зернистого материала 2, после чего отводится через верхнюю часть фильтра.

Процесс фильтрации воздуха сопровождается оседанием в слое зернистого материала взвешенных частиц, что приводит к увеличению газодинамического сопротивления фильтра. После фильтрации воздуха осуществляется регенерация фильтрующего слоя, осуществляемая с помощью вибрации подводимой к кассете 3. При этом прохождение воздуха через фильтрующий слой прекращается, а частицы пыли, пройдя через перфорированную поверхность 4, отводятся через нижнюю часть фильтра.

Постоянную работу фильтра обеспечивает его секционированное строение. Разработанная конструкция содержит 3 – и секции, которые поочередно с помощью автоматики включаются на регенерацию. Фильтруемый воздух поступает в каждую секцию отдельно, через систему трубопроводов, что предотвращает загрязнение потоков воздуха высвобождаемым при регенерации материалом.

При регенерации каждой секции подача воздуха в нее прекращается с помощью заслонок, работа которых также регулируется автоматически.

Просеивающая площадь в разработанной конструкции фильтра составляет 9,8 м2. Производительность по воздуху составляет до 9,5 м3/ч. Предполагаемая степень очистки составляет 99 % при запыленности исходного продукта до 20 г/м3. При этом на выходе из фильтра запыленность воздуха не превысит 50 мг/м3, что соответствует нормам установленным природоохранного органа.