Моделирование процесса штамповки в среде ETA DYNAFORM V.1.01

МОДЕЛИРОВАНИЕ ПРОЦЕССА ШТАМПОВКИ В СРЕДЕ

ETA DYNAFORM V.1.01

Моделирование процесса штамповки осуществляется в три этапа: этап подготовки, этап расчета и анализ результатов математической модели.

В качестве примера был использован простой прокат (NUMISHEET ‘96).

Этап подготовки проводится при помощи пре-процессора Dynaform-PC. На данном этапе создается база данных, включающая 3-D модели деталей штампа и следующие задаваемые параметры: параметры анализа, тип создаваемого каркаса для всех объектов (в данном случае использовалась поверхностная сетка (Surface Mesh)), параметры проверки моделей (автонормаль к плоскости (Auto Plate Normal), границы модели (Model Boundary) и др.).

Далее следует описание инструментов – завершающий этап перед запуском анализа. Здесь модели описываются как инструменты, задаются характеристики (величины усилия, смещения, скорости и др.), а также задаются свойства заготовки.

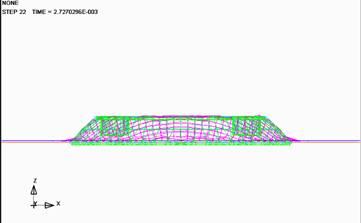

2-ой этап – запуск анализа с адаптивной сеткой. Адаптивная сетка предусматривает более точные результаты посредством упрощения модели, как это необходимо. Другими словами, когда решающая программа наталкивается на площадку матрицы, которая потребует более мелкой ячейки, чтобы улавливать конфигурацию, она расчленит первичную сетку, чтобы создать более точные и мелкие элементы.

3-ий этап – анализ результатов в пост-процессоре (Post GL). Чтение результатов позволяет сделать выводы о работоспособности и характеристиках проектируемого оборудования и обрабатываемой заготовки.

В частности, мы можем вести речь о деформациях заготовки, возникающих напряжениях, смещении и др.

Вывод результатов осуществляется по-шагово, либо в целом.

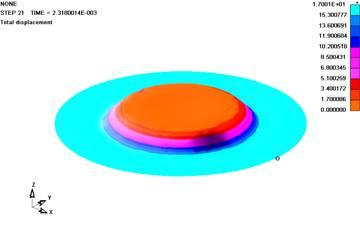

На рис. 1 показана деформация заготовки под действием усилия пуансона (200000Н).

Рис.1 Деформация (шаг 22, время 0,0027 сек).

Аналогично происходит анализ напряжений, смещения и скорости (см. рис. 2-3).

Рис.2 Напряжение по контуру (Contour stress).

Рис.3 Полное напряжение заготовки (Element stress).

Повышенная точность способствует повышению затрат в связи с лишней обработкой поверхностей изделия.

В связи с этим необходимо исследовать влияние точности выполнения формообразующих элементов штампов на форму изделия.

Для установления влияния точности рабочих поверхностей деталей штампа на изделие предлагалось изменить диаметральный размер рабочей поверхности матрицы в пределах допуска. В результате получилось 10 опытных образцов, у которых каждый последующий основной диаметральный размер отличался от предыдущего в 3,5 мкм.

Процесс получения изделия моделировался в три этапа: этап подготовки, этап расчета и анализ результатов математической модели.

Этап подготовки проводился при помощи препроцессора Dynaform-PC. Анализ результатов проводился в постпроцессоре (Post GL). Чтение результатов позволило сделать выводы о влиянии точности рабочей поверхности матрицы на характеристики обрабатываемой заготовки.

Был выявлен диапазон смещения заготовки (в анализе это показано как «голубая» зона) при деформировании ее пуансоном (см. рис.4). Данный диапазон (см. таблицу 1) определялся при анализе векторного смещения (Vector displacement) по параметру: общее смещение (Total displacement).