Активизация процесса измельчения в агрегате высокого давления валкового типа

Активизация процесса измельчения в агрегате высокого давления валкового типа

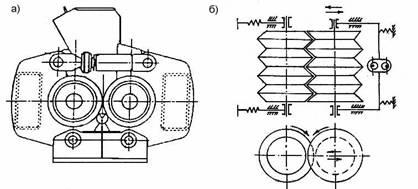

Задача активизации процесса измельчения является основополагающей при модернизации любого помольного агрегата. Изначально этот вопрос решался за счет создания в одном агрегате нескольких однотипных машин [1] (рис. 1.а), последовательно воздействующих на материал, а также за счет сочетания в одном агрегате нескольких принципиально различных машин [2] (рис. 1.б). Данные технические решения дают положительные результаты, однако надежность работы данных агрегатов снижается до 20%, а ремонтосложность увеличивается, поэтому в последнее время наибольшее внимание уделяется разработке технологических приемов интенсификации процесса помола с созданием целых технологических линий, в которых применяется оборудование, хорошо зарекомендовавшее себя для тех или иных конкретных функций. В основном, это схемы, сочетающие агрегат высокого давления (АВД), барабанные мельницы, питатели, транспортеры, классификаторы и т.д., работающие по открытому, замкнутому или смешенному способам измельчения [3, 4 (рис. 1.в), 5 (рис. 1.г)]. Основой интенсификации процесса измельчения в данных случаях выступает увеличение кратности силового воздействия на измельчаемый материал с использованием внутреннего или внешнего его рецикла, что значительно сокращает энергозатраты и увеличивает производительность по готовому продукту. Указанные технологические линии нашли широкое применение, особенно за рубежом, однако следует отметить, что энергозатраты на транспортировку материала составляют 15 - 30 % от общих энергозатрат, а использование молотковых дробилок [4] (рис. 1.в) или воздушных дезагломераторов [6] для дезагломерации спрессованного материала увеличивает этот показатель до 25 – 40 %. Большие металлозатраты и затраты по содержанию оборудования указывают на необходимость решения данной проблемы более эффективными способами, поэтому во многих современных конструкциях АВД предусмотрено специальное устройство [7 (рис. 1.е) 8 (рис. 1.д), 9] для дезагломерации измельченного (спрессованного) материала.

Рис. 1.

Таким образом, одним из направлений совершенствования техники измельчения материалов в АВД является разработка технических решений для эффективного использования межвалкового пространства агрегата, а также решение комплексных технологических задач (дезагломерация, классификация и т.д.) в одном агрегате.

В самом же АВД прижимные усилия валков достигают 20000 кН, а для создания эффективных условий измельчения твердых горных пород необходимы в 2-3 раза большие усилия. Однако для успешного решения задачи по увеличению прижимных усилий возникают встречные вопросы: повышение надежности, долговечности, снижение дороговизны узлов. Создание конструкции [10] (рис. 2.а), позволяющей за счет использования плеча (рычага) увеличить давление прижатия валков, а использование возникающих распорных усилий при измельчении – обеспечить противодавление в валках, все это позволило частично решить вопрос высокого давления и повысить эффективность процесса разрушения твердых горных пород (гранита, базальта и др.).

Рис. 2.

Агрегат высокого давления обеспечивает эффективный процесс измельчения в слое материала за счет раздавливающих воздействий со стороны валков в замкнутом межвалковом пространстве. Однако, как известно, предел прочности при сжатии (![]() сж.(кварц) = 1230 МПа) в десятки раз больше прочности при растяжении (

сж.(кварц) = 1230 МПа) в десятки раз больше прочности при растяжении (![]() раст.(кварц) = 90 МПа), поэтому создание условий измельчения, позволяющих повысить эффективность процесса разрушения за счет растягивающих воздействий в зернах материала, позволил бы в несколько раз снизить энергозатраты и металлоемкость АВД, а разработка новых конструкций АВД, позволяющих повысить эффективность процесса измельчения (увеличить степень измельченности материала, производительность, снизить давление измельчения и т.д.), является основополагающей при совершенствовании агрегата данного типа. Одним из таких способов является объемно-сдвиговое деформирование (ОСД) измельчаемого материала, позволяющее с помощью возрастающих касательных напряжений эффективно воздействовать на скрытые микродефекты частиц материала. Одним из направлений по увеличению сдвиговых деформаций является использование специальных профилей валков, выполненных в виде сопряженных друг с другом конусов [11] (рис. 2.б) или с расположенными в шахматном порядке наклонными выступами, обеспечивающими ОСД во встречных направлениях [9]. Это позволяет на 15 - 20 % снизить энергозатраты на разрушение хрупких материалов.

раст.(кварц) = 90 МПа), поэтому создание условий измельчения, позволяющих повысить эффективность процесса разрушения за счет растягивающих воздействий в зернах материала, позволил бы в несколько раз снизить энергозатраты и металлоемкость АВД, а разработка новых конструкций АВД, позволяющих повысить эффективность процесса измельчения (увеличить степень измельченности материала, производительность, снизить давление измельчения и т.д.), является основополагающей при совершенствовании агрегата данного типа. Одним из таких способов является объемно-сдвиговое деформирование (ОСД) измельчаемого материала, позволяющее с помощью возрастающих касательных напряжений эффективно воздействовать на скрытые микродефекты частиц материала. Одним из направлений по увеличению сдвиговых деформаций является использование специальных профилей валков, выполненных в виде сопряженных друг с другом конусов [11] (рис. 2.б) или с расположенными в шахматном порядке наклонными выступами, обеспечивающими ОСД во встречных направлениях [9]. Это позволяет на 15 - 20 % снизить энергозатраты на разрушение хрупких материалов.